ثورة في صناعة السيارات الكهربائية ..باحثون يبتكرون أسلاكًا خفيفة من أنابيب الكربون النانوية بديلة للنحاس

كشف المعهد الكوري للعلوم والتكنولوجيا Korea Institute of Science and Technology -KIST عن تطور علمي لافت قد يُحدث تحولًا جذريًا في تصميم وصناعة السيارات الكهربائية، والمركبات التي تعمل بالطاقة النظيفة، وذلك من خلال تطوير نوع جديد من الأسلاك الكهربائية المصنوعة بالكامل من أنابيب الكربون النانوية Carbon Nanotube -CNT، دون استخدام أي من المعادن التقليدية كالنحاس أو الألومنيوم.

التقنية الجديدة، والتي أُطلق عليها اسم LAST اختصارًا لـ Lyotropic Liquid Crystal-Assisted Surface Texturing، تعتمد على استغلال الحالة السائلة البلورية التي تسمح بترتيب الأنابيب النانوية الكربونية بدقة متناهية وتخليصها من الشوائب المعدنية الناتجة عن عملية التصنيع، مع الحفاظ على البنية النانوية أحادية البُعد، وهي ما يجعل هذه الأنابيب فريدة في توصيل الكهرباء.

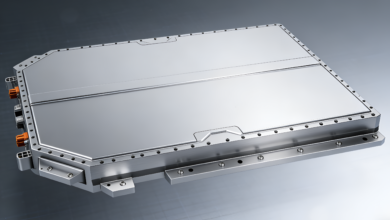

ومن خلال هذه التقنية، تمكن الباحثون من تصنيع أسلاك كهربائية مركّبة على شكل نواة وغلاف Core-Sheath Composite Electric Cables -CSCEC بسماكة لا تتعدى 0.3 مم، أي ما يعادل سماكة بطاقة عمل ورقية، لكنها قادرة على توصيل الطاقة وتشغيل محركات كهربائية صغيرة بكفاءة ملحوظة.

تأثير مباشر على السيارات الكهربائية

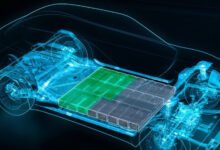

رغم أن هذه التقنية طُبّقت حتى الآن على محرك صغير داخل نموذج سيارة ألعاب، إلا أن نتائج الدراسة أظهرت إمكانية استبدال النحاس في الملفات الكهربائية للمحركات بالكامل بأسلاك CSCEC، ما يؤدي إلى تقليل وزن المحرك بشكل كبير. ففي حالة سيارة كهربائية مثل Tesla Model S التي تحتوي على محرك أمامي يزن نحو 31.8 كجم وخلفي يزن نحو 36.3 كجم، فإن 25% من هذا الوزن يعود إلى لفائف النحاس. ومع استبدالها بأسلاك الأنابيب النانوية، يمكن تقليص الوزن الإجمالي للمحركات بحوالي 15.8 كجم، وهو ما ينعكس مباشرة على أداء السيارة، واستجابة دواسة التسارع، وتحسين كفاءة نقل العزم، وتقليل الفاقد الحراري.

كما أن تقليل الكتلة الدوارة يخفف الضغط على نظام التبريد، مما يسمح بتصميمه بحجم ووزن أصغر، وهو ما يؤدي بدوره إلى تحسين عمر البطارية وزيادة مدى السير.

الطموح يتجاوز السيارات إلى الطائرات الكهربائية

الآفاق المستقبلية لهذا الابتكار لا تقتصر على السيارات الكهربائية فقط، بل تمتد لتشمل الطائرات الكهربائية العمودية eVTOL مثل Joby Aviation، حيث تُقدّر كميات النحاس في أنظمتها الكهربائية والمحركات بما يصل إلى 227 كجم. وإذا أمكن استبدال هذا الكم الضخم من الأسلاك النحاسية بأسلاك CSCEC، فإن وزن الطائرة يمكن أن ينخفض بما يصل إلى ربع طن، وهو تقليص هائل في قطاع يعتمد كليًا على الوزن لتحقيق الكفاءة.

التحديات الحالية ..التوصيلية والتكلفة وإعادة التصميم

ورغم المزايا الواضحة للوزن، فإن الأسلاك الجديدة لا تزال تعاني من توصيلية كهربائية أقل بكثير من النحاس، حيث تبلغ نحو 7.7 ميغاسيمين/متر مقارنة بـ59 ميغاسيمين/متر للنحاس. ففي التجارب، وصلت سرعة دوران المحرك المصنوع من أسلاك CNT إلى 3420 دورة/دقيقة، في حين بلغ نظيره النحاسي 18120 دورة/دقيقة. ومع ذلك، فإن الأداء النوعي من حيث السرعة مقابل الكتلة لم يكن بعيدًا كثيرًا، حيث سجّل انخفاضًا بنسبة 6% فقط عن النحاس.

أما من ناحية التكلفة، فتُصنّف هذه الأسلاك الجديدة على أنها مرتفعة جدًا، حيث تبلغ تكلفة تصنيع الكيلوجرام الواحد منها بين 375 و500 دولار أمريكي، مقارنةً بسعر النحاس الذي لا يتجاوز 11 دولارًا أمريكيًا للكيلوجرام الواحد. كما أن اعتمادها في المنتجات الحالية سيتطلب إعادة تصميم شاملة للبنية الكهربائية، بما في ذلك العزل الهندسي وهندسة اللفائف.

الاستدامة البيئية… ما بين النحاس والبدائل الجديدة

رغم أن تقليل استخدام النحاس يُعد خطوة بيئية إيجابية، فإن تصنيع أنابيب الكربون النانوية لا يخلو من التحديات البيئية. إذ يعتمد على عمليات صناعية كثيفة الطاقة ويستخدم مواد كيميائية خطيرة مثل حمض الكلوروسلفونيك، الذي يولّد حمض الهيدروكلوريك كمخلف ثانوي.